Hohe Effizienz bei Ihrem Logistik-Outsourcing-Partner bedeutet unter Umständen nicht nur bessere Margen für diesen, sondern auch wesentliche Vorteile für Sie. Bei C4 zum Beispiel, haben Sie Teil an der gesteigerten Effizienz und zwar einmal durch besonders gute Preise sowie durch die erhöhte Leistungsqualität. Ganz nebenbei profitieren davon auch unsere Mitarbeiter. Denn auf diese Weise können wir zeitgleich unserem Anspruch an faire Mitarbeiterbezahlungen und Arbeitsbedingungen gerecht werden, was sich wiederum positiv in der Arbeitsmoral neiderschlägt! Das haben wir uns bei C4 zum Ziel gesetzt …

Da normalerweise mehr als 50% der Lagerarbeitskräfte in die Kommissionierung, Verpackung und den Versand von ausgehenden Bestellungen involviert sind, ist es sinnvoll, sich bei Effizienzsteigerungsmaßnahmen zuerst auf den Pickvorgang zu konzentrieren.

Wir stellen hier insgesamt 4 Techniken dar, wie wir unsere Kommissionierung für Sie besonders effizient und kostengünstig gestalten:

1. Deshalb lagern wir ausschließlich sortenrein: Durch das Mischen mehrerer SKUs am selben Lagerort wird die Kommissionierproduktivität verringert. Es gibt Zeit- und Bewegungsstudien, die beweisen, dass es eine definitive Zeitstrafe für das Mischen mehrerer SKUs am selben Lagerplatz gibt.

Nicht-sortenreine Plätze verringern nicht nur die Pickgenauigkeit, sondern verlangsamen den Vorgang auch um mehr als 15 Sekunden pro Auswahlvorgang.

Die Schaffung sortenreiner Plätze ist für uns daher Effizienz-Kriterium Nummer 1. Auf diese Art können wir erstens unseren Kunden besonders gute Preise für die Kommissionierung selber anbieten und zweitens die Pickqualität maximieren, sowie das Fehlerrisiko minimieren.

2. Deshalb nutzen wir Durchlaufregalsysteme mit Kommissionierstrasse*: Die Wegzeit kann locker einmal 50% oder mehr der gesamten Kommissionierzeit ausmachen. Die Verkürzung dieser verbessert die Produktivität bei der Kommissionierung. Aus diesem Grund werden in vielen Lagern Chargen- und Cluster-Kommissionierungsstrategien verwendet.

Wir bei C4 haben uns für die Kommissionierung über Durchlaufregalsysteme mit Kommissionierstrasse* entschieden.

Auch diese Zeitersparnis lässt sich in Form von Qualitätssteigerungen (schnellere Warenauflieferung) und Kostenersparnissen messen, welche wir 1:1 an unsere Kunden weitergeben.

3. Deshalb greifen wir bei der Auftragsbearbeitung je nach Auftragstypologie, Volumen und Dringlichkeit auch auf Wave Picking** zurück: Die allgemeine Kommissionierproduktivität verbessert sich, wenn sie am Boden durchgeführt wird. Dass horizontale Pickvorgänge definitiv den vertikalen Pickvorgängen vorzuziehen sind, ist ein allgemein akzeptiertes Prinzip, das durch Benchmarking im Laufe der Jahre aufgezeigt wurde.

Durch unsere beiden bevorzugten Pickstrategien – „Durchlaufregalsystem“ und „Wave Picking“ – tragen wir diesem Umstand Rechnung. Außerdem ordnen wir die Artikel mit der niedrigsten Geschwindigkeit vertikal und meistens im Hochregal an. Die Ware der schnellsten Umschlagsgeschwindigkeit wird bodennah und horizontal auf Freifläche oder im Durchlaufregal eingelagert, um die mit der vertikalen Kommissionierung verbundene Zeitstrafe zu minimieren.

Wave Picking wird bei C4 vor allem bei großangelegte „POS-Lieferungen, Linien- und Quartalsversände“ sowie für Sonderkonfektionierungen jeglicher Art umgesetzt. Dadurch wird je nach Auftragstypologie immer die effizienteste Pickmethode verwendet. Sonderkonfektionierungen können dadurch oftmals nochmal günstiger angeboten werden.

4. Deshalb lagern wir semi-chaotisch: Die Kommissionierproduktivität verbessert sich mit der Trefferdichte. Wenn ein Mitarbeiter von einem aus 100 Pickplätzen wählen muss, so ist dies langsamer, als wenn dieser aus nur 10 Plätzen auswählt. Höhere Pickdichte = höhere Pickproduktivität.

Diesem Umstand tragen wir mit unserem Prinzip der semi-chaotischen Lagerung Rechnung. Damit ist eine Lagerung gemeint, die nach Kunden getrennt erfolgt aber innerhalb der jeweiligen Kunden „chaotisch“ – sprich durch das System anhand Rotation und Maße vorgegeben wird. Da die EDV auch nach Umschlagshäufigkeit Stellplätze zuordnet, gibt es bei uns quasi regelrechte Hotzones, wo die SKUs konzentriert liegen, die den Großteil der Kommissionierungsaktivitäten erzeugen. Durch Erhöhen der Pick-Dichte der „A“ –Produkte (Schnelldreher) wird die Reisezeit verringert und der Pick-Vorgang wird erheblich beschleunigt. Dies wirkt sich wiederum positiv auf unsere Preise und Dienstleistungsqualität aus.

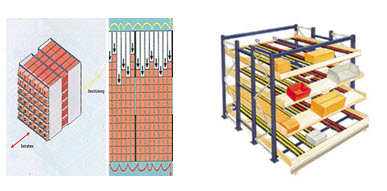

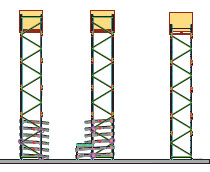

*Kommissionierung über Durchlaufregalsysteme mit Kommissionierstraße

Mit diesem System erreichen wir die maximale Ausnutzung unserer Lagerkapazität und können zeitgleich die Produkte (EDV-gesteuert) nach Eigenschaften, Rotation, Abmessungen und Artikelart ordnen. Vor allem aber erreichen wir dadurch eine besonders hohe Geschwindigkeit bei der Zusammenstellung und Konsolidierung der Aufträge.

Auf den unteren Ebenen der Regalanlage findet die Auftragszusammenstellung statt, die auf zwei verschiedene Arten erfolgt: entweder durch die Entnahme kompletter Kisten direkt von den Paletten oder durch die Entnahme einzelner Artikel mit kleineren Abmessungen aus dynamischen Pickingregalen. Auf den oberen Ebenen hingegen werden die Reservepaletten gelagert.

Die Stückgut-Durchlaufregale bestehen aus Plattformen mit Laufrollen, die eine leichte Neigung haben, damit die Kisten durch die Schwerkraft bewegt werden. Die Artikel werden aus der ersten Kiste entnommen und die Reservekisten befinden sich dahinter. Der Vorteil dieses Systems besteht darin, dass das Auffüllen und die Auftragszusammenstellung gleichzeitig vorgenommen werden können, ohne dass sich beide Vorgänge gegenseitig behindern. Die Lagerarbeiter setzen die Kisten im Gang zur Einlagerung in die entsprechende Ebene und diese gleiten automatisch bis zur entgegengesetzten Seite.

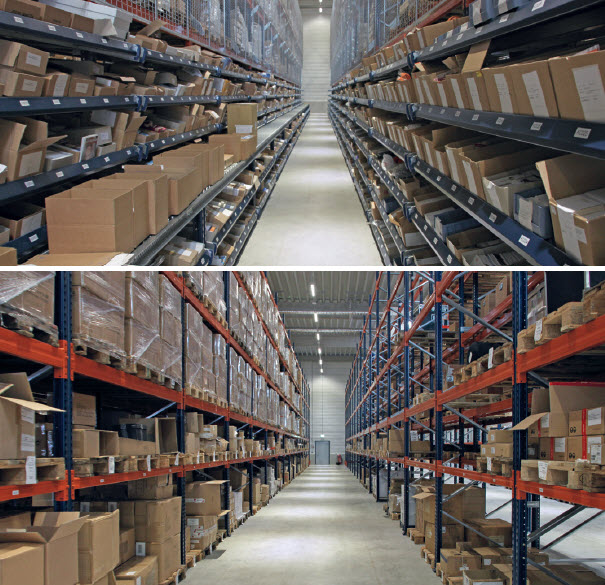

Direkt neben einer der Regalzeilen befindet sich ein Rollenförderer mit freilaufenden Rollen. Die Mitarbeiter entnehmen die Produkte aus den Regalen auf beiden Seiten und legen sie in die Kiste. Nach Abschluss des Auftrags bringen die Lagerarbeiter diese über das Rollband in den Konsolidierungsbereich. Dort wird das Gewicht ermittelt, man überprüft, ob keine Fehler begangen wurden, und zum Schluss werden die Kisten verschlossen, verpackt und etikettiert und die Lieferscheine und die notwendigen Versanddokumente erstellt.

Kommissionieren über Durchlaufregalsysteme

Pickstrasse

Blick in unser Lager

Maximale Effizienzsteigerung und Zeitersparnis, sowie höhere Pickproduktivität durch:

Optimierter Zugang zur Ware: Der direkte Zugang vereinfacht die Lagerarbeiten und die Auftragszusammenstellung. Trennung von Kommissionier- und Bestückungsgang Übersichtlichere Lagerung, da sich alle Artikel im direkten Zugriff befinden (auf Höhe des Pickvorgangs).

Optimierung des Raums: Es wurde die gesamte Fläche des Lagers genutzt, um eine hohe Lagerkapazität

zur Unterbringung einer Vielzahl von Artikelarten zu erreichen. Hoher Flächengewinn durch kompakte Lagerung. Kürzere Wege Höhere Umschlagleistung und geringerer Personaleinsatz durch Wegzeiteinsparungen.

Maximale Flexibilität bei der Kommissionierung: Die Organisation der Ware in Abhängigkeit von ihren Abmessungen und der Rotation optimiert die Bewegungen der Arbeiter und beschleunigt die Kommissionierung. –> EDV-gesteuerte Auffüllung der Durchlaufregale aus den Palettenregalen.

Das System ist außerdem ideal für First In – First Out und Best-before-Date, da hier sogar physisch garantiert ist, dass die ältesten Artikel auch zuerst gepickt werden: Selbständiges Nachlaufen der Artikel.

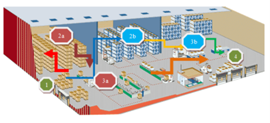

**Wave Picking – vor allem bei Sonderkonfektionierungen / Quartalsversänden

Wave Picking Konzept

Vorgehensweise:

Zunächst werden die entsprechend benötigten Paletten per EDV System ermittelt und aus den jeweiligen Hochregalplätzen entnommen. Dann werden mobile Pick- Konfektionierungszonen gebildet (je nach Projekt an einem anderen Platz, z.B. auf unserer Bühne oder der Mezzanine-Fläche oder auf ebenerdiger Freifläche) und die Paletten dort für die Konfektionierung angeordnet. In dieser Zone werden nun die jeweiligen Aufträge zusammengestellt, die Ware wird konsolidiert.

Dieses System nutzen wir vor allem für großangelegte POS-Lieferungen, Linien- und Quartalsversände sowie Sonderkonfektionierungen jeglicher Art.

Mehr erfahren Sie außerdem in diesem Beitrag von unserem Regalhersteller Mecalux: Eine effiziente_Loesung_zur Beschleunigung_der Auftragszusammenstellung